Case Study

Otimização da Ligação/Cotovelo para Moldes

INTRODUÇÃO

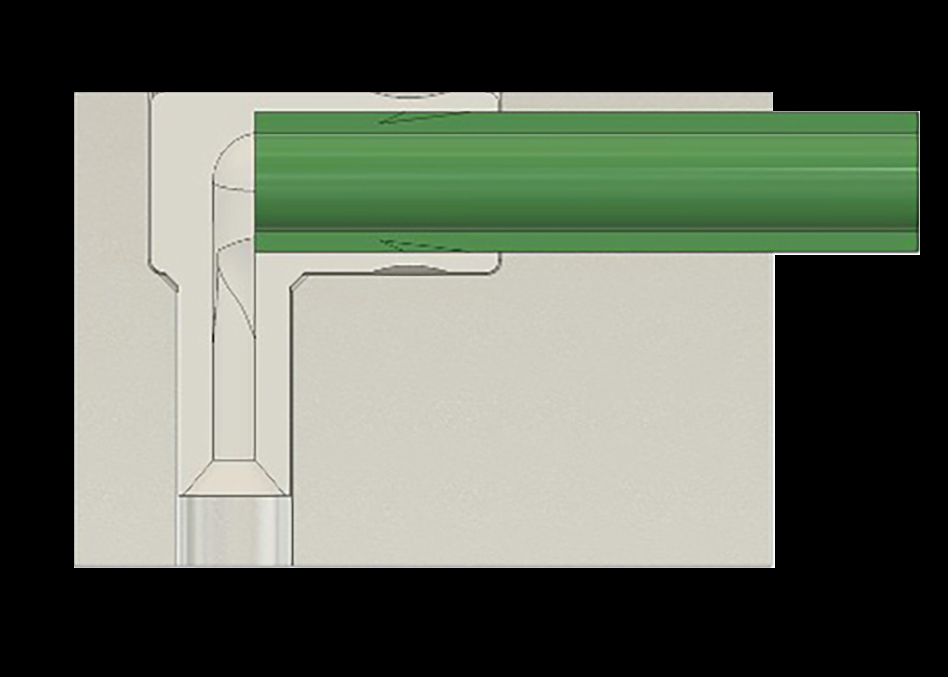

O projeto teve como objetivo desenvolver uma versão otimizada da ligação/cotovelo, um componente em silicone essencial para o funcionamento do sistema de moldagem.

Este componente infla ao fechar o molde, assegurando a sua vedação. No entanto, a sua durabilidade é extremamente limitada, rompendo-se ao fim de apenas 1 a 2 dias de utilização. A fissura resultante compromete a estanquidade do sistema, levando a um consumo excessivo de aproximadamente 100 unidades por mês.

Este elevado desgaste tem um impacto direto nos custos operacionais, aumentando o tempo de inatividade dos equipamentos

O objetivo deste projeto foi aumentar a durabilidade do componente, minimizando as falhas e, consequentemente, reduzindo custos e tempo de paragem.

O PROBLEMA

A frequente falha do componente não apenas gera despesas com reposição, mas também impacta a eficiência produtiva. A cada quebra, é necessário interromper o funcionamento dos equipamentos para avaliar quais peças perderam a estanqueidade, proceder com a substituição, realizar ajustes e retomar a produção.

desenvolvimento de conceitos

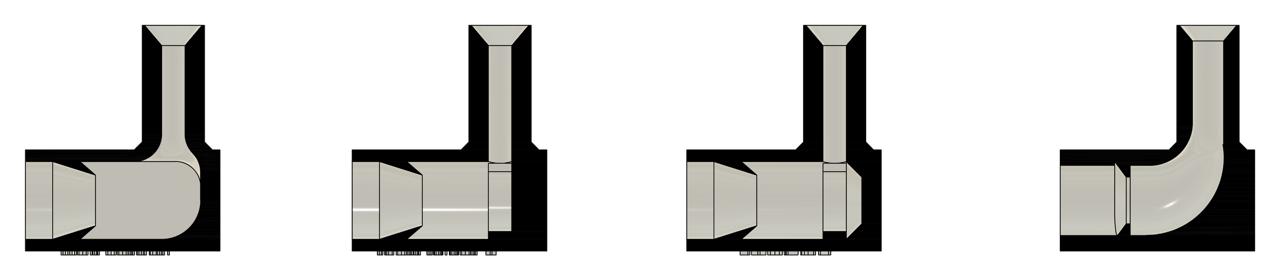

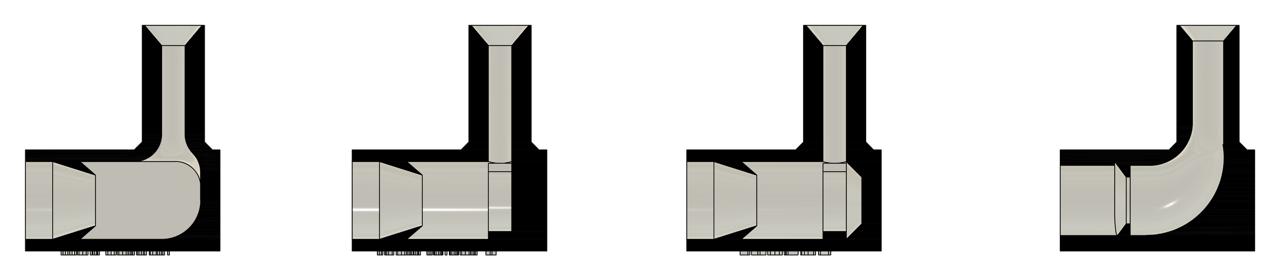

Com base na análise inicial, foram concebidos quatro designs de conceito.

O objetivo era testar diferentes formas e materiais, para compreender melhor onde o componente, apresentava maior fragilidade e onde o ar tendia a acumular, levando assim sua ruptura.

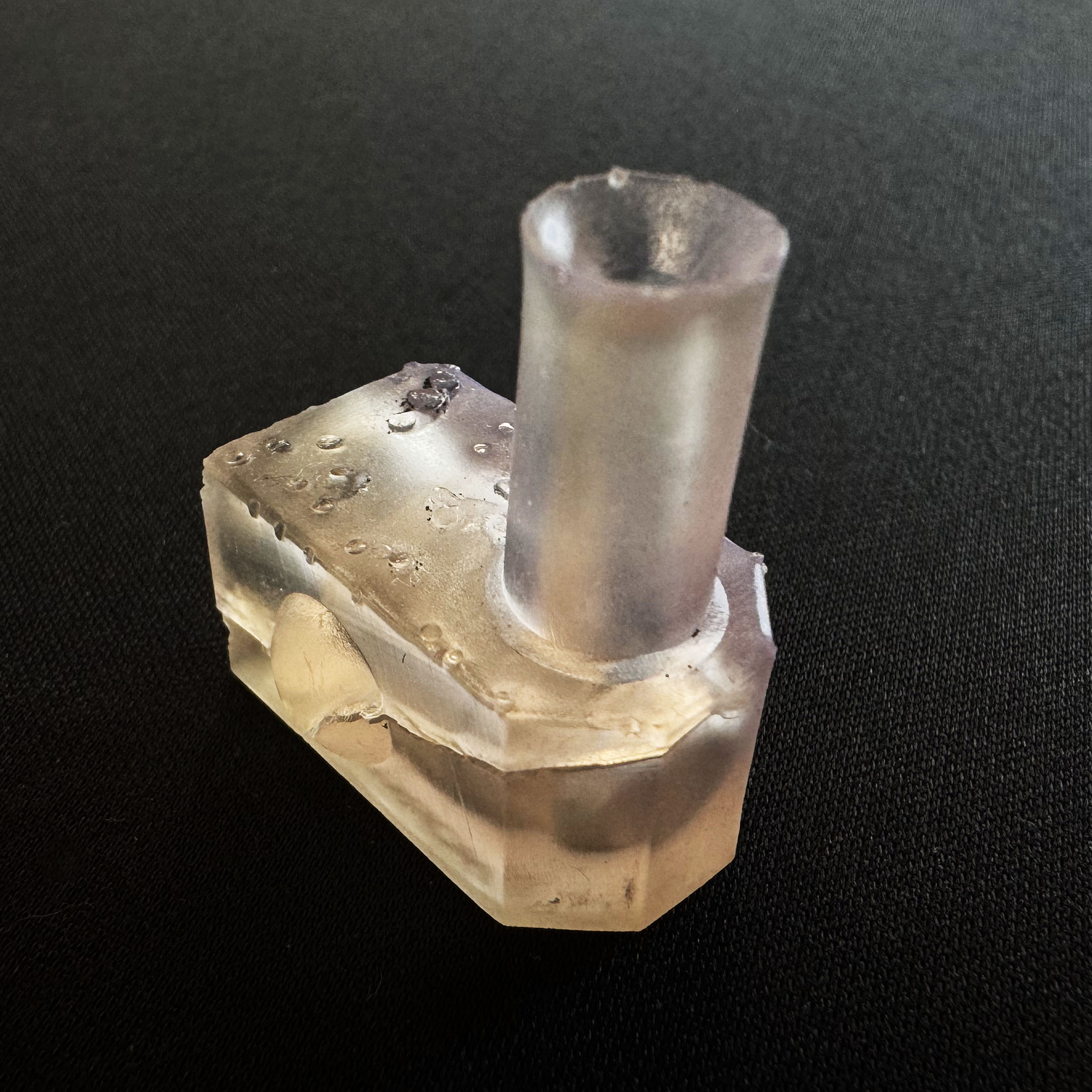

Os protótipos foram produzidos por fabricação aditiva, utilizando materiais com diferentes graus de dureza. permitindo realizar uma avaliação detalhada dos diferentes níveis de resistência e elasticidade.

- – Silicone Shore A 40

- – Silicone Shore A 80

- – Poliétileno (PE)

testes e validação

Os protótipos foram submetidos a testes nos equipamentos para analisar a sua instalação, desempenho e durabilidade. Os resultados demonstraram que:

- O Poliétileno (PE) e o Silicone Shore A 80 eram excessivamente rígidos e pouco flexíveis.

- O Silicone Shore A 40 apresentou comportamento similar ao componente original, mas com pontos de rutura distintos.

Com base nesses resultados, o design interno do componente foi reformulado, reforçando as áreas mais críticas e melhorando sua performance

resultado final

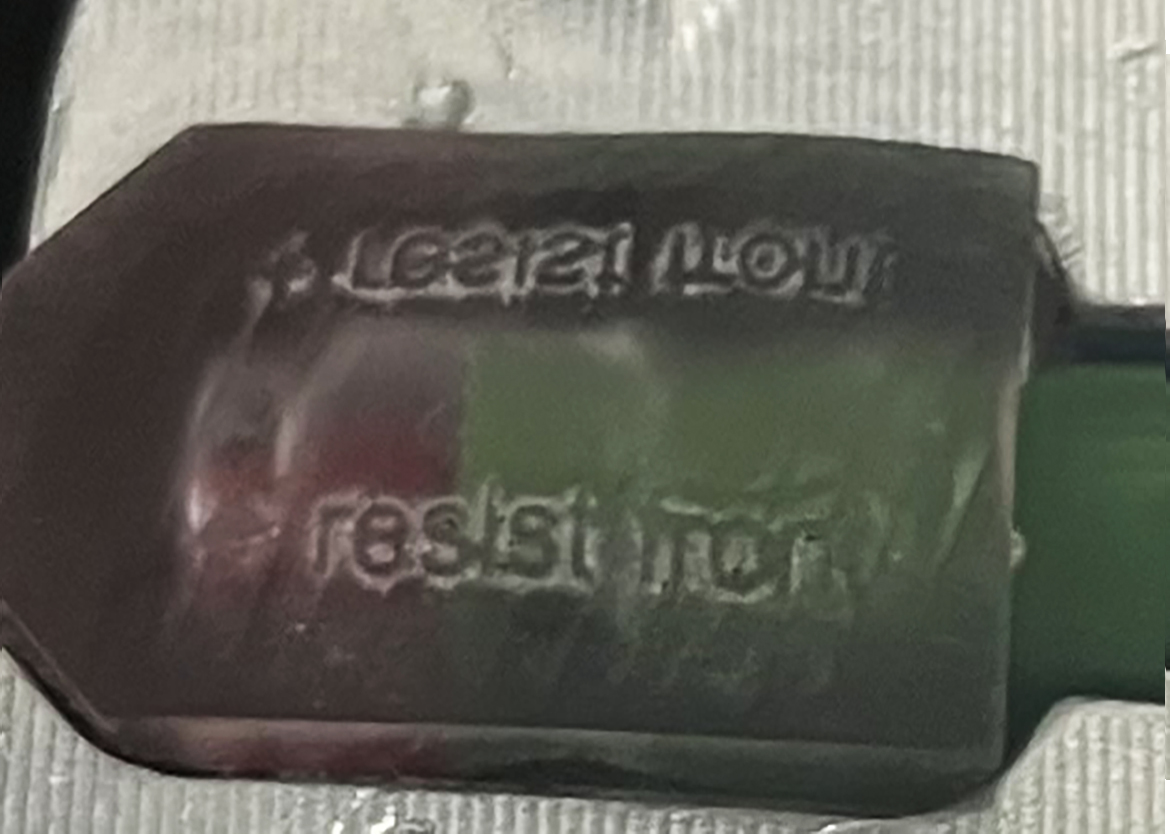

A versão final foi produzida em Silicone Shore A 50, uma solução equilibrada entre flexibilidade e resistência. As unidades de teste passaram por avaliações internas e foram enviadas para o cliente, demonstrando um aumento significativo na durabilidade do sistema e na redução das paragens operacionais.

Além disso, otimizou-se o fluxo de ar dentro do componente, removendo obstáculos desnecessários e reduzindo o atrito interno, o que poderia contribuir para rupturas precoces.

CONCLUSÃO e IMPACTO

A otimização do design da ligação/cotovelo resultou num componente mais resistente, reduzindo custos com reposição e tempo de inatividade dos equipamentos.

Esta solução não apenas melhora a eficiência do sistema de moldagem, mas também abre caminho para futuras melhorias noutros componentes do processo.

O sucesso desse projeto destaca a importância de uma abordagem centrada no design e na experimentação para resolver desafios industriais e aumentar a eficiência operacional.